Dans la personnalisation d'accessoires de marque, la couleur est au cœur de l'identification visuelle de la marque. Une subtile différence de couleur peut donner une impression de bon marché à une étiquette de luxe ou réduire considérablement la vitalité d'une marque de sport. En tant que fournisseur d'accessoires ayant servi plus de 300 marques, nous savons que l'harmonisation des couleurs n'est pas une question à choix multiples, mais une question incontournable pour la gestion de marque.

Voici les numéros de couleur les plus couramment utilisés dans notre secteur :

Pantone C (couché) : Spécial pour papier couché, couleurs vives, adapté à l'impression sur surface lisse.

TCX (Textile Coton Étendu) : Spécialement conçu pour les textiles en coton, contenant plus de 2 100 couleurs, telles que des rubans, des broderies et d'autres accessoires.

TPG/TPX (Papier/Textile) : TPX est l'ancienne version (abandonnée), TPG est la nouvelle version, contenant de la poudre de couleur plus respectueuse de l'environnement, utilisée pour la conception de textiles et de papier.

Différences : Le TCX est basé sur la coloration du tissu en coton, le TPG/TPX est plus universel, mais il faut faire attention aux différences de couleur des différents matériaux (comme le polyester par rapport au coton).

Points faibles de l'industrie : pourquoi les litiges relatifs aux différences de couleur 90% proviennent-ils de lacunes de communication ?

Nous rencontrons souvent des problèmes dans la correspondance des couleurs, par exemple :

Scénario 1 : Le client a envoyé un projet de conception et a dit « faites-le dans ce rouge », mais le produit réel était orange – la valeur de couleur RVB ne peut pas correspondre à la production réelle.

Scénario 2 : Le numéro de couleur Pantone TCX était spécifié, mais il est devenu gris lorsqu'il a été utilisé sur le silicone ; les règles de rendu des couleurs inter-matériaux n'ont pas été respectées. TCX est une couleur spéciale pour le transfert textile, tandis que le silicone est coloré directement par l'encre.

Scénario 3 : Le client a envoyé un morceau de tissu et a demandé « exactement le même », mais la différence dans la couleur de base des différents lots de tissu a fait échouer la correspondance, car la couleur du tissu est teinte dans de grandes cuves pour chaque lot, et chaque lot de barres aura de légères différences de couleur.

Notre point de vue : Le problème de la couleur est essentiellement un problème de collaboration au sein de la chaîne d’approvisionnement, qui doit être résolu à partir des trois dimensions que sont les normes, les outils et les processus.

2. Les défis de la correspondance des couleurs par ordinateur

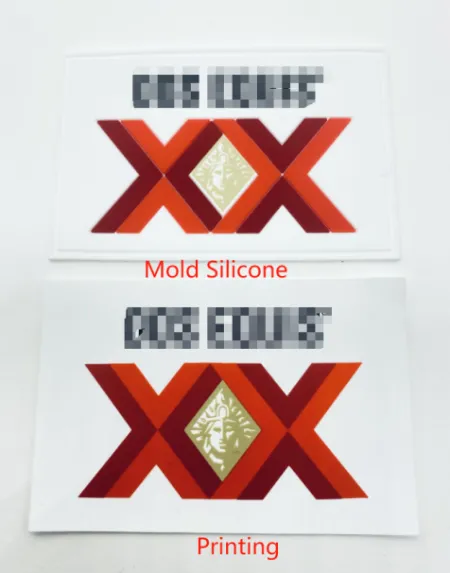

De nombreux clients recherchent des contrastes de couleurs et des effets visuels accrocheurs lors de la conception, sans exigences spécifiques en matière de numéro de couleur Pantone. Cependant, nous tenons à rappeler qu'il existe un écart entre les couleurs affichées à l'écran et celles des objets physiques. De plus, la couleur finale d'un même numéro de couleur sur différents matériaux peut présenter de légères différences. Par exemple, un même numéro de couleur peut présenter des différences sur différents matériaux auxiliaires tels que les sangles, le silicone et le métal (par exemple, la couleur TCX peut être grise sur du polyester). Veuillez consulter l'exemple suivant : pour une même couleur, il existe une légère différence de couleur entre la couleur produite par l'impression et le moulage.

3. Solutions et bonnes pratiques

3.1. Normalisation de la communication précoce

Étiquetage obligatoire des numéros de couleur : demandez aux clients de fournir des numéros de couleur Pantone (TCX/TPG est préférable) et d'indiquer le matériau et le procédé (par exemple « TPG-19-4052 TCX, pour sangle en polyester »).

Fournir des cartes de couleurs physiques : envoyez des cartes de couleurs Pantone ou des cartes d'échantillons de matériaux fabriquées par vos soins aux clients pour unifier et réduire les malentendus.

3.2. Points clés du contrôle de la production

Étape de vérification :

Réalisez des échantillons standards de différence de couleur à 3 niveaux (idéal/acceptable/non qualifié) et confirmez avec la signature du client.

Production de masse :

Utilisez le même lot de colorant/encre pour le même lot afin d'éviter les différences de cylindre.

Calibrer régulièrement la source lumineuse de l'atelier (correspondance des couleurs sous la source lumineuse standard D65).

3.3. Mesures correctives pour la correspondance informatique

Si le client insiste sur la couleur de l'écran :

Échantillon physique de sortie, expliquez que « la différence entre la couleur de l’écran et la couleur physique est inévitable ».

Fournissez les 3 numéros de couleur Pantone les plus proches pour que les clients puissent choisir.

4.Pourquoi les plus grandes marques choisissent-elles de coopérer avec nous ?

La cohérence des couleurs est le garant silencieux de la valeur de votre marque. En nous choisissant, vous ne choisissez pas seulement un fournisseur, mais aussi un partenaire de gestion des couleurs, aussi bien scientifique qu'artistique.

4.1. Ressources de données : un groupe de réflexion sur les couleurs à la pointe du secteur

Base de données de plus de 8 000 échantillons mesurés : couvrant 9 types de matériaux auxiliaires tels que la broderie, le silicone, le PVC, les étiquettes tissées, etc., avec une correspondance précise.

4.2. Investissement technologique : utiliser la technologie pour surmonter les difficultés du secteur

En fonction de la conception du client, l'IA est utilisée pour générer 3 options, et le concepteur fait personnellement correspondre la meilleure option à choisir pour la marque.

4.3. Mise à niveau du service : de la correspondance des couleurs à la gestion des actifs de marque

Au début de la conception, correspondance des couleurs et relecture personnelles, tandis que le concepteur participe à la discussion sur l'effet de la couleur et du matériau réel

Les analystes du processus de production au stade de l'échantillonnage fourniront 2 à 3 versions couleur pour organiser les échantillons afin de réduire les coûts d'essais et d'erreurs.

Étape de production de masse - selon l'effet d'échantillon confirmé par la marque, mettre en œuvre strictement le processus de signature pour garantir qu'il n'y a aucun risque de différence de couleur dans les produits en vrac dans les 3 ans